Ventilatori AC

Cos'è un motore AC?

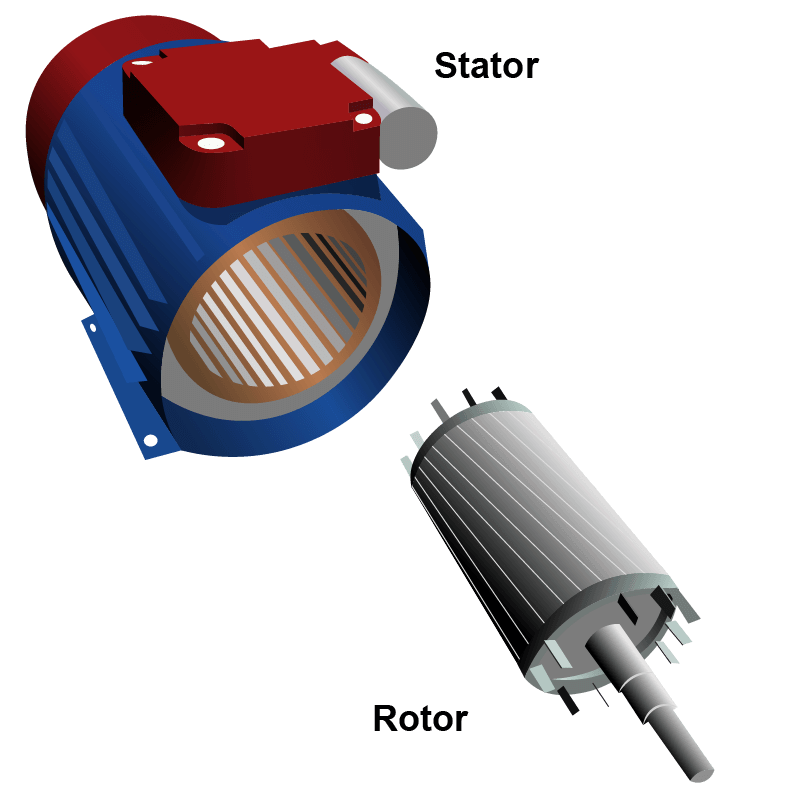

I ventilatori AC sono ventilatori con un motore AC. I motori AC di solito hanno un rotore a gabbia di scoiattolo con spazzole, al contrario di un motore EC. La corrente alternata elettrica che attraversa gli avvolgimenti dello statore genera un campo magnetico rotante. Questo campo magnetico induce correnti negli avvolgimenti del rotore (legge di induzione di Faraday).

I motori AC sono stati i motori predominanti nelle applicazioni industriali e nell'industria HVAC. Grazie all'ampia gamma di azionamenti a velocità variabile e alle soluzioni di controllo sempre più intelligenti, le possibili applicazioni sembrano infinite. I motori AC sono estremamente affidabili e molto robusti. Non richiedono quasi alcuna manutenzione e se si rompono, sono facili da riparare. I motori AC sono lo standard del settore e sono quindi ampiamente disponibili in una gamma di potenza molto ampia. A causa della loro lunga storia, ci sono molti tipi di motori AC:

Motori a induzione

I motori a induzione sono motori asincroni con rotore a gabbia di scoiattolo. La corrente alternata elettrica che attraversa gli avvolgimenti dello statore genera un campo magnetico rotante. Questo campo magnetico induce correnti negli avvolgimenti del rotore (legge di induzione di Faraday). Le correnti indotte generano il campo magnetico del rotore. Il campo magnetico del rotore è in ritardo rispetto al campo magnetico dello statore. Questo è chiamato lo slittamento del motore. Il rotore non è sincronizzato con il campo magnetico rotante. Maggiore è il carico, maggiore è lo slittamento e maggiore è la coppia del motore. Per questo motivo, questi motori sono chiamati motori asincroni o motori a induzione. I motori a induzione sono lo standard per la maggior parte delle applicazioni industriali. Nel settore HVAC, i motori a induzione sono tipicamente utilizzati in installazioni più grandi.

Classi di efficienza energetica dei motori

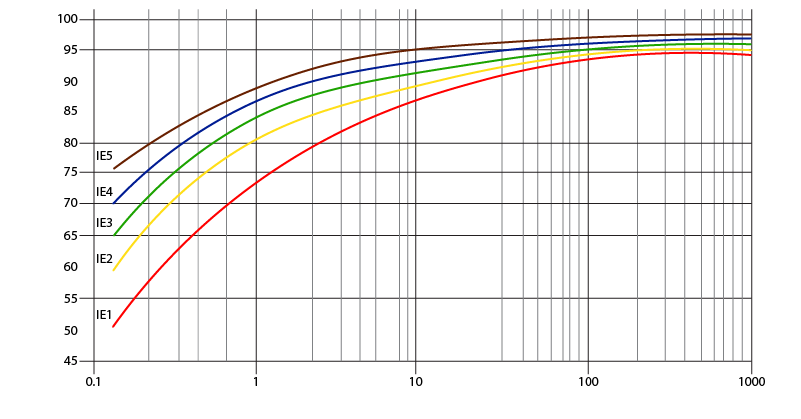

In tutto il mondo, i motori elettrici consumano circa il 60 % dell'energia totale richiesta. Questo è il motivo per cui sono stati investiti molto tempo ed energia per rendere i motori elettrici più efficienti dal punto di vista energetico. Grazie alle linee guida sull'efficienza energetica, sono stati ottenuti significativi risparmi energetici. L'efficienza energetica dei motori a induzione è definita nella norma IEC 60034 30-1. Questa informazione è solitamente contrassegnata sulla targhetta del motore. Sono definite le seguenti classificazioni internazionali:

- IE1 - Efficienza standard

- IE2 - Alta efficienza

- IE3 - Efficienza Premium

- IE4 - Super Premium Efficiency (PMSM)

- IE5 - Efficienza ultra-premium (PMSM)

La principale differenza tra queste varianti è il consumo di energia. In molti casi, viene utilizzato più rame per ridurre al minimo le perdite, in alcuni motori IE3 il rotore completo è realizzato in rame. Ciò aumenta il prezzo di acquisto del motore.

Motori controllabili in tensione

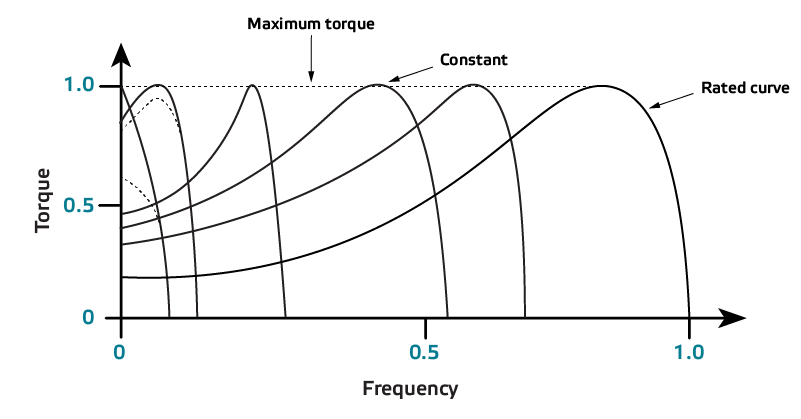

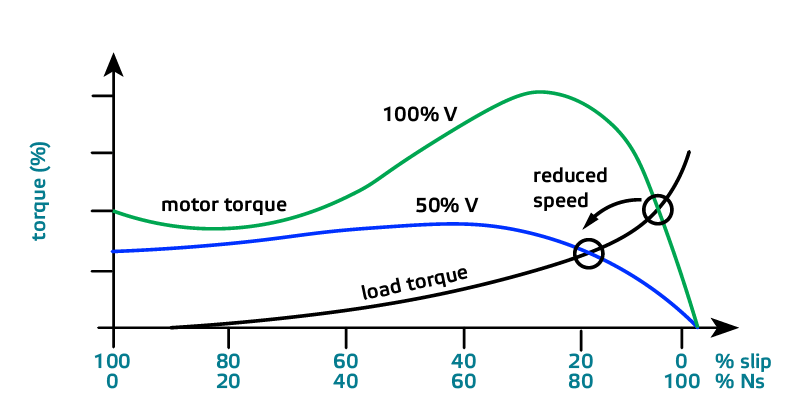

I motori controllabili in tensione sono motori asincroni, la cui velocità può essere controllata riducendo la tensione. Quando viene applicata la tensione nominale, il motore funziona ad alta velocità. Quando la tensione del motore viene ridotta, il motore rallenterà di conseguenza.

Quando la tensione del motore diminuisce, diminuisce anche la coppia massima del motore. Finché il motore rimane abbastanza potente da guidare il carico, la velocità del motore può essere controllata riducendo la tensione. Si noti che non tutti i motori sono controllabili in tensione. I tipi di motori controllabili in tensione comunemente usati sono motori a condensatori split permanenti or motoria poli ombreggiati monofase.

I motori controllabili in tensione sono spesso motorimonofase.

La possibilità di controllare la tensione dipende anche dal carico collegato al motore. Se questo carico è un ventilatore, è più probabile che il motore possa essere controllato in tensione. Un ventilatore ha una curva di coppia quadratica. Ciò significa che la relazione tra velocità del motore e coppia del motore non è lineare. Ad esempio, se la velocità del ventilatore viene ridotta del 10 %, la coppia richiesta per mantenere tale velocità sarà inferiore del 20-30 % rispetto alla coppia richiesta per mantenere un'alta velocità. Ecco perché molti ventilatori con motore AC sono controllabili in tensione. In caso di applicazioni a coppia costante, questo non è sempre possibile.

Il principale vantaggio dei motori controllabili in tensione è la loro semplicità. Sono facili da controllare e facili da collegare. Inoltre, sono molto robusti e affidabili. Se si rompono, sono facili da riparare.

Le seguenti tecniche possono essere utilizzate per regolare la velocità dei motori AC controllabili in tensione:

- Regolatori di velocità a 5 velocità – Tecnologia autotrasformatore

- Regolatori elettronici di velocità variabile - Tecnologia ad angolo di fase basata su Triac

- Convertitore di frequenza – Tecnologia PWM (Pulse Width Modulating) basata su IGBT

PMSM o motori sincroni a magneti permanenti

Motori elettrici: 4 poli, 50 Hz

Potenza di uscita [kW]

Efficienza [%]

Se sono necessari livelli di energia molto elevati, i produttori utilizzano rotori a magneti permanenti, come nella maggior parte dei motori IE4 e IE5. I motori con rotori a magneti permanenti devono essere controllati da un convertitore di frequenza. I motori a magneti permanenti hanno il loro campo magnetico permanente.

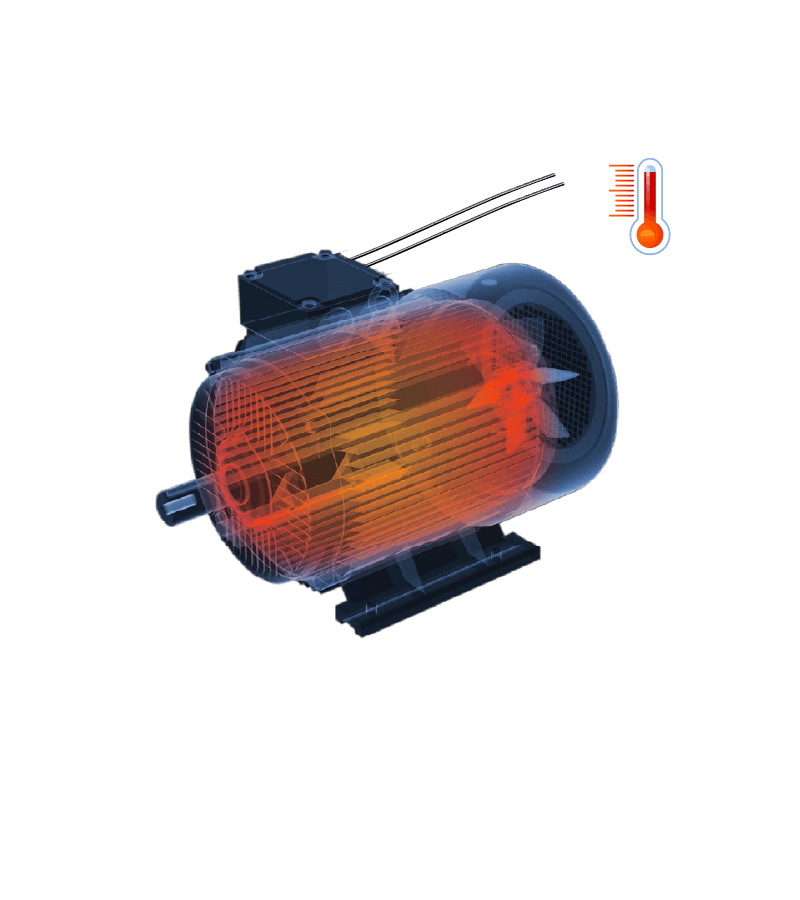

Protezione termica per motori AC

Un motore AC è un dispositivo robusto con una lunga durata. Tuttavia, il funzionamento di un motore CA a bassa velocità per un periodo di tempo più lungo non è privo di rischi. A bassa velocità, il motore si raffredda meno. Ciò può causare il surriscaldamento degli avvolgimenti del motore, che può causare il degrado del suo isolamento. Ciò può causare perdite elettriche, cortocircuiti e, infine, guasti al motore. Per evitare guasti al motore è importante evitare che il motore si surriscaldi.

A tale scopo, molti motori AC sono dotati di contatti termici, chiamati anche TK. Questi termocontatti misurano la temperatura negli avvolgimenti del motore. In caso di surriscaldamento del motore, i contatti TK si aprono. Alcuni regolatori di velocità per ventilatori forniscono una protezione aggiuntiva contro il surriscaldamento tramite la loro funzione di monitoraggio TK, che disattiva il motore in caso di surriscaldamento per prevenire danni al motore. Allo stesso tempo, l'uscita di allarme sarà abilitata per indicare un problema al motore.

Come azionare in sicurezza un motore?

Sezionatori

In caso di manutenzione o sostituzione del motore, è importante assicurarsi che l’alimentazione del motore sia - e rimanga - disabilitata durante l'intervento. La soluzione è un sezionatore con posizione OFF lucchettabile. Il tecnico può utilizzare un lucchetto per bloccare la posizione OFF. Ciò impedisce l'attivazione del motore durante la manutenzione.

I sezionatori possono essere utilizzati anche per scollegare il motore in caso di emergenza. I contatti elettrici sono sovradimensionati in modo da poter interrompere anche i circuiti elettrici induttivi. I contatti aperti forzati soddisfano i requisiti di interruzione del carico fino a 690 Volt.

In genere, i sezionatori sono installati vicino al motore o all'ingresso di una stanza o di una zona.